Полиуретановые смолы - группа синтетических эластомеров, включает в себя материалы с очень широким спектром свойств. К продуктам, не требующим специальных условий для переработки относятся компаунды холодного отверждения. Жидкими пластиками называют часть таких материалов, приобретающих твердость в процессе полимеризации, в отличие от полиуретановых резин, сохраняющих гибкость и пенополиуретанов, имеющих пористую структуру.

Полиуретановый жидкий пластик для заливки в формы - общее упрощенное название двух- и более компонентных систем холодного отверждения для ручной и машинной переработки. Основные компоненты полиол и изоционат, также в состав могут входить различные функциональные добавки и наполнители. Именно они и определяют конечные свойства отвержденного материала.

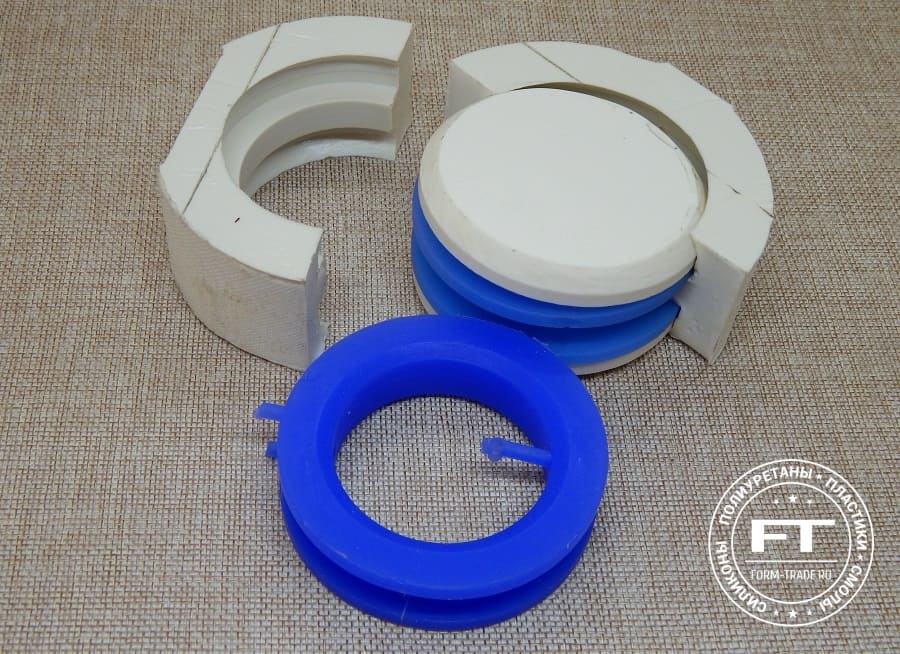

Для ручной переработки, как правило используются двухкомпонентные полиуретановые компаунды. Предназначены в основном для заливки в силиконовые формы и молды, изготовленные с использованием жидких силиконовых компаундов.

В зависимости от требуемых свойств конечного изделия литьевые пластики отличаются по цвету, от темной слоновой кости до кипельно белого, также бывают абсолютно прозрачными, причем обладают стойкостью к УФ излучению.

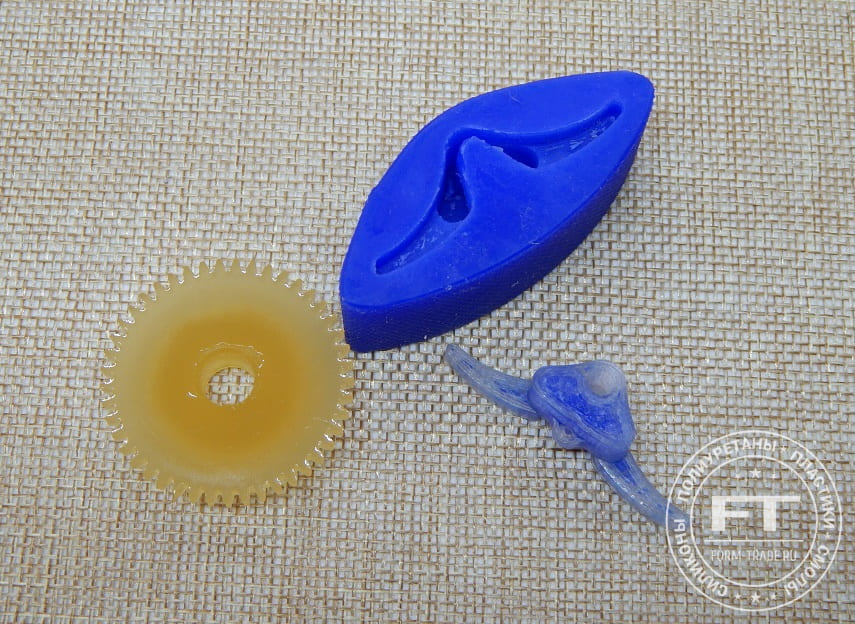

Прочность двухкомпонентных пластиков может приближаться к конструкционным маркам термопластичных полимеров (ПА, АБС) и полиуретанов горячей формовки. Пригодны для литья прочных деталей механизмов, шестеренок, опорных роликов и др.

Термостойкие марки жидких пластиков для заливки в формы могут выдерживать температуры до 110°C -150°C. При том что обычные виды размягчаются уже при 65-70°C

Существуют разновидности жидкой пластмассы для ротационного литья.

Ненаполненные жидкие литьевые пластики позволяют вводить до 70% инертного наполнителя, что позволяет получить композитный материал и/или уменьшить стоимость готового изделия. Например т.н. полистоун, в состав которого входит связующее и наполнитель, самый распространенный вариант - мраморная крошка.

Отдельные виды пластиков для литья предназначены для отливки тонких (до 3мм) деталей. При этом достигается хорошая жесткость. Применяются для тонкостенных корпусов, элементов мини-моделей и др.

Самые простые пластики холодного отверждения без особых свойств предназначены для изготовления моделей, сувениров, мебельного и архитектурного декора.

Подбирая полиуретановые жидкие пластики для заливки в формы вы столкнетесь с рядом технических характеристик. Если выбор осуществляется впервые, то могут возникнуть некоторые затруднения.

Здесь мы рассмотрим только основные параметры, значение которых критически важно. В дальнейшем, регулярно работая с литьевыми пластиками вы будете легко ориентироваться в их технических характеристиках.

Время, от момента смешивания компонентов до начала полимеризации. За этот промежуток вам нужно вакуумировать смесь (не всегда), залить в форму и повторно дегазировать (при необходимости).

В большинстве простых случаев дегазация не нужна, этот вопрос рассмотрим далее в статье.

Самые распространенные виды двухкомпонентных литьевых пластиков для декора и моделирования без особых свойств имеют время жизни от 1 до 6 минут. Если вы только начинаете работать выбирайте от 2 мин. Причем в летнее время при жаре лучше использовать долгоживущие марки, так как реакция полимеризации может существенно ускориться. Это также решается предварительным охлаждением компонентов до 18-20°C (не переохлаждать!).

Обратите внимание, что с увеличением времени жизни полиуретановой смолы увеличивается время полного отверждения и выемки из формы, поэтому выбор должен быть оптимальным.

Специальные марки (высокая прочность, прозрачность, термостойкость) обычно «живут» достаточно долго, от 7-8 мин до нескольких часов. Но в этих случаях живучесть уже не является определяющей характеристикой.

Связанные с предыдущей характеристики холодных пластиков. Зависимость прямая, для простых материалов оно может составлять от 20 минут до нескольких часов. Учитывайте это при расчете производительности формы.

Есть марки, которые сразу становятся твердыми, а есть такие, которые могут быть вынуты из формы, но сохранять остаточную гибкость от 40 мин. до 10 - 12 часов.

Это не является недостатком, напротив, в ряде случаев проще вылить изделие в плоскую силиконовую форму и уже после выемки придать и зафиксировать нужную конфигурацию. Иначе придется делать более сложную литьевую форму.

Жидкие литьевые пластики для декора и моделирования, в основном обладают твердостью в диапазоне 70 - 75 ед. по ШОРу D, этого вполне достаточно для выбранных целей.

Близкие к конструкционным марки - 80 - 90 ед. по ШОРу D

Полужесткие - до 65 ед. по ШОРу D

Влияет на то, насколько хорошо будут заполнены мелкие детали рельефа формы и выйдут ли пузырьки воздуха в пределах жизнеспособности смеси.

Чем меньше вязкость, тем легче получить качественную отливку без вакуумирования.

Заявляется динамическая вязкость в мПа∙с (миллипаскаль в секунду) или сПз (сантипуаз). 1 мПа∙с = 1 сПз

Для примера - вязкость оливкового масла - 81 сПз, глицерина - 1490 сПз при t=20°С

Большинство модельных пластиков обладают хорошей текучестью в пределах 50 - 400 сПз

Полиуретаны со специальными свойствами могут быть достаточно густыми.

Обычные стандартные значения 0,2 - 0,8%, но если это важно, обращайте внимание. Могут быть исключения, когда при отличных прочих параметрах наличие относительно большой усадки не позволяет использовать пластик. Причем, в процессе тестирования нам неоднократно попадались дешевые материалы с усадкой не соответствующей заявленной.

Собственно все описание можно свести к двум пунктам, соблюдение технологии и необходимость учитывать некоторые особенности, общие для всей группы материалов. Технологические характеристики каждого полиуретанового пластика указаны в описании материала, здесь остановимся на общих моментах, свойственных полиуретановым смолам.