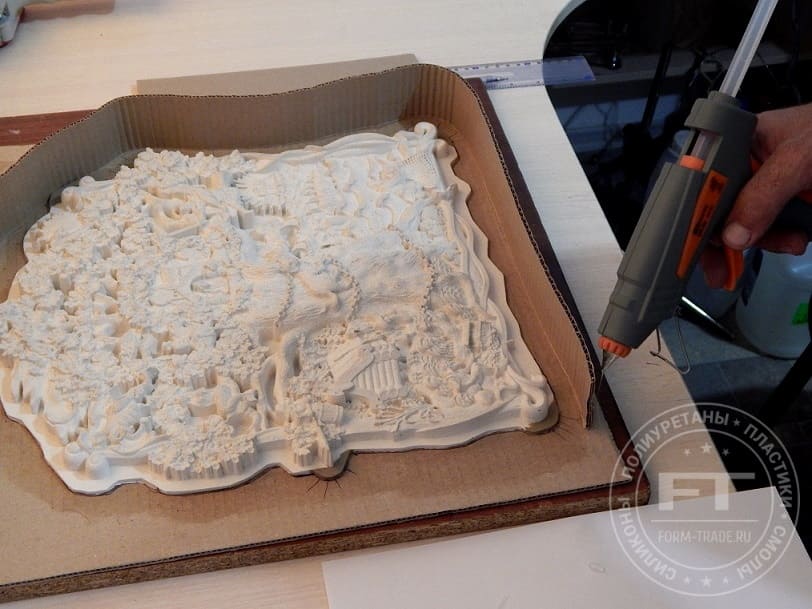

В статье подробно описан процесс изготовления силиконовой формы методом заливки в опалубку в домашних условиях. В качестве модели будем использовать относительно простой барельеф с высокой степенью детализации и большим количеством мелких деталей.

Готовое изделие будет применяться для изготовления гипсовых барельефов «Лукоморье».

Как правило на таких сильно детализированных поверхностях изделия часто остаются пузырьки воздуха, поэтому в процесс изготовления включим этап вакуумирования смеси. Барельеф не имеет воздушных карманов и отрицательных углов, следовательно нет необходимости дегазировать залитую модель.

Изготовление будет не сложным, без необходимости специальной доработки модели и прочих манипуляций.

Модель достаточно простая, но из-за сложного рельефа и с учетом того, что в готовую форму предполагается отливать в основном гипс, лучше всего подойдет силиконовый компаунд с твердостью 15 - 25 ед по ШОРу А. Мы взяли эластолюкс-м - очень мягкий и эластичный, годится и для изготовления более сложных и хрупких изделий из легко повреждаемых материалов, например мыла, свечей. Вообще, если вы предполагаете лить гипс, оптимально применение силикона на оловянном катализаторе, он обеспечит отличную тиражеустойчивость. С учетом того что гипсовые смеси никак не воздействуют на материал формы общее количество отливок спокойно превысит 1000шт.

Более подробно параметрах выбора можно прочитать перейдя по ссылке о выборе силиконового компаунда для изготовления форм, текст внизу страницы.

Для изготовления опалубки в случае небольшой высоты заливки и массы формы можно воспользоваться буквально подручными материалами, для примера мы использовали картон.

Изначально барельеф был был распечатан на ЧПУ, но с целью улучшения качества поверхности была сделана проходная форма, отлита и доработана модель из гипса с модифицирующими добавками.

Так как поверхность пористая, ее необходимо обработать порозаполнителем в 2-3 слоя до прекращения впитывания. В нашем случае под заливку силиконом этого достаточно и нет необходимости в дополнительном нанесении разделительной смазки.

Обрабатываем все поверхности, имеющие поры и соприкасающиеся с жидкой массой силикона. Если пористая модель будет залита формовочным силиконом без предварительного запечатывания пор, велика вероятность того, что готовая форма просто срастется с моделью.

В процессе изготовления формы силиконовые основа и катализатор должны иметь температуру 20 - 24°C. После перевозки в условиях холода выдержать материал в теплом помещении не меньше суток.

Перед использованием обязательно очень тщательно перемешиваем основу в заводской таре, поднимая содержимое со дна, так как при хранении компаунд расслаивается. Удобнее всего это делать плосколопастной мешалкой, которую можно вставить в шуруповерт.

После перемешивания дайте отстояться для выхода пузырьков воздуха, достаточно 10 - 20мин

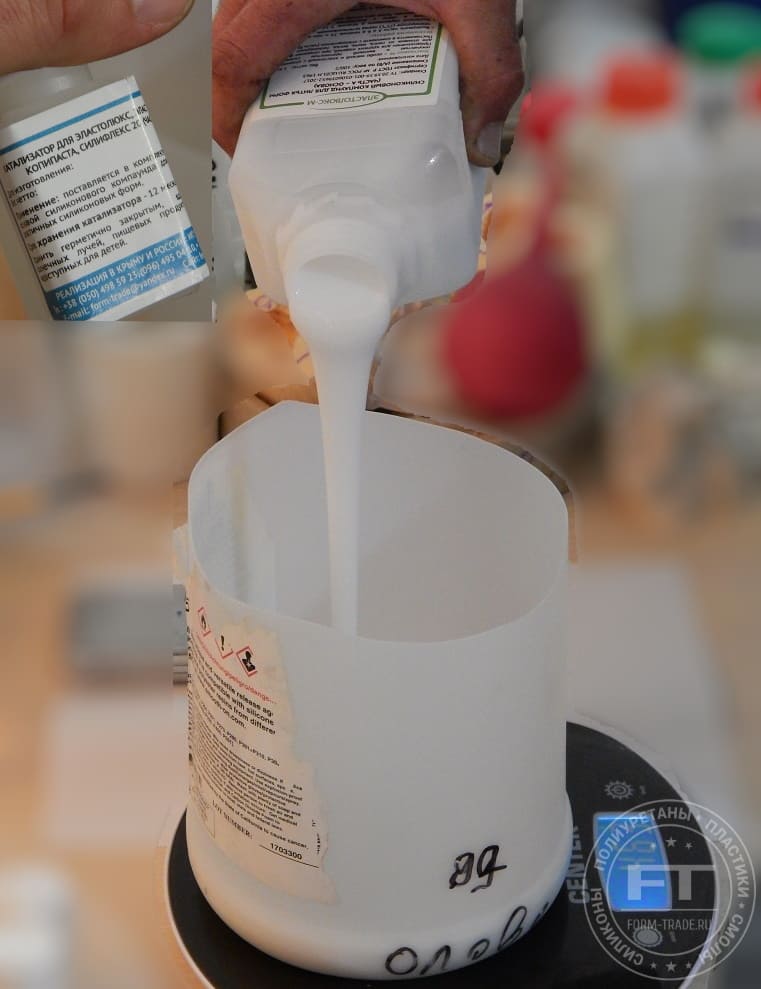

Отливаем необходимое количество основы (часть А) в чистую сухую тару из нейтральных материалов (полиэтилен, стекло). Добавляем катализатор в пропорции 1,6%. Соотношение зависит от ваших условий, температуры и требуемой скорости полимеризации, мы обычно работаем с минимально возможным, с последующей полимеризацией в термошкафу при 30 - 33°C. Это позволяет получить максимальное время для манипуляций с еще жидкой смесью.

Рекомендуем воспользоваться весами и работать по массовому соотношению. Такая привычка позволит избежать ошибок, при использовании разных продуктов с разной плотностью. Объемное соотношение будет иметь гораздо большую погрешность, особенно критичную при малых измеряемых количествах.

Тщательно смешивайте компоненты, снимая материал со стенок и дна емкости. Для контроля однородности добавляем совместимый краситель.

Поместим подготовленную смесь частей А и Б в вакуумную камеру и включим насос. В процессе дегазации объем силикона может увеличиваться в 3 - 7 раз, это зависит от его текучести и насыщенности воздухом. Мы используем тару примерно 4 литра с массой жидкой резины в ней максимум 750 гр. Силикон можно вынуть из камеры когда пена почти полностью осела. Если вы не рассчитали объем и не получается осуществить дегазацию за один раз, можно слегка сбросить вакуум и продолжить заново.

Вообще подобная форма может заливаться и без дегазации, текучесть и свойства силиконового компаунда позволяет это сделать, единственное условие перемешивать не особо энергично, чтобы минимизировать завоздушивание. и использовать минимальную дозировку катализатора для увеличения времени жизни. В процессе полимеризации пузырьки не образуются, источником пузырей является только захват воздуха при смешивании.

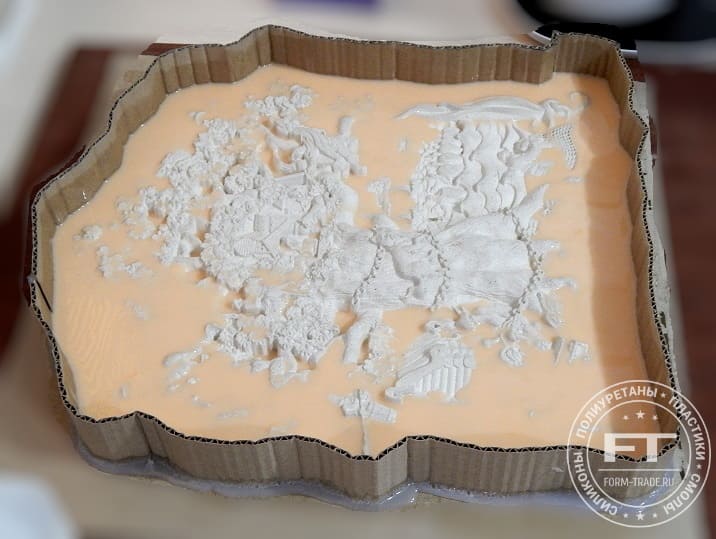

Производится тонкой струйкой в самую нижнюю точку опалубки, дайте силиконовой резине самостоятельно заполнить рельеф модели.

Заливать можно в несколько приемов, все наши силиконы обладают великолепной сращиваемостью слоев.

Заливаем так, чтобы масса покрыла верхнюю точку модели на толщину примерно 5мм

В процессе заливки удаляем выходящие пузырьки воздуха.

Полимеризацию силиконовых компаундов следует производить при температуре от 20°C в течение 6 - 24ч. Но учитывайте, что, даже если силиконовая резина уже отверждена, внутренние химические процессы происходят на протяжении 24 - 72ч - Это время, необходимое для полного набора прочности. Поэтому начинать работать с формой рекомендуется по истечении суток.

Изготовленная форма получилась отличного качества без дефектов, резина полностью монолитна без завоздушивания.

Работая с качественными силиконами для формовки и соблюдая технологи вы максимально исключаете вероятность испортить материал и зачастую дорогостоящую и уникальную модель. При этом уверены в сроках и результате. Не приходится ничего переделывать и беспокоиться о качестве изделия.

В следующих статьях мы рассмотрим изготовление оболочковой формы под жесткий кожух, процессы литья жидких пластиков, искусственного камня а также технологические особенности изготовления более сложного изделия и формы.

Сфера применения двухкомпонентных компаундов очень разнообразна, от изготовления форм для свечей, мыла, шоколада до отливки конструкционных деталей и элементов конструкций из специальных смол и пластика.

Решаются задачи при необходимости изготовить прототипы разнообразной продукции.

У нас вы всегда сможете приобрести необходимые продукты и изделия, а также получить нужную консультацию.

Оказываем услуги по изготовлению матриц и тиражированию продукции на заказ по вашим образцам, чертежам и другим исходникам.